Différents secteurs ont recours à des équipements de mélange pour leurs opérations. Ces gadgets permettent de s’assurer que les substances sont mélangées de manière homogène. Les équipements de mélange sont utilisés par les industries au cours de processus tels que l’émulsification, l’homogénéisation ou le mélange, entre autres. Différents types de mélangeurs ont été conçus pour répondre aux différents besoins de l’industrie, depuis ceux qui peuvent manipuler des poudres sèches jusqu’à ceux utilisés pour mélanger des liquides visqueux. Connaître les différents types de mélangeurs disponibles permettra aux entreprises d’optimiser leurs processus de production, car les produits de bonne qualité proviennent d’ingrédients bien mélangés.

Introduction aux équipements de mélange

Définition et objectif

Qu’est-ce qu’un équipement de mélange ?

Les équipements de mélange désignent toute machine ou tout outil utilisé pour combiner deux ou plusieurs substances afin qu’elles forment un mélange uniforme. L’objectif de ces machines est d’obtenir une qualité de produit constante tout au long du processus de fabrication. Elles comprennent des dispositifs tels que les mélangeurs, les émulsifiants et les homogénéisateurs, entre autres, dont les fonctions varient en fonction des matériaux traités pendant les étapes de production au sein d’une industrie. La conception des mélangeurs en tenant compte des diverses applications auxquelles ils peuvent être destinés a conduit à l’élaboration de divers types de mélangeurs pouvant répondre aux différents besoins rencontrés dans diverses industries.

Importance dans les applications industrielles

De nombreux processus industriels nécessitent un mélange efficace qui garantit une distribution uniforme des ingrédients, améliorant ainsi les normes de qualité des produits et les rendant plus prévisibles. L’uniformité obtenue grâce à cette méthode améliore les performances des produits et permet ainsi de mieux répondre aux attentes des clients. C’est pourquoi les entreprises de transformation alimentaire, les sociétés pharmaceutiques, les usines chimiques, etc. dépendent fortement de ces machines. Des composants correctement mélangés permettent d’améliorer la satisfaction des clients grâce à l’amélioration des fonctionnalités des articles. En outre, il accélère le travail, ce qui permet de gagner du temps au cours des processus de fabrication.

Catégories générales

Mélangeurs par lots

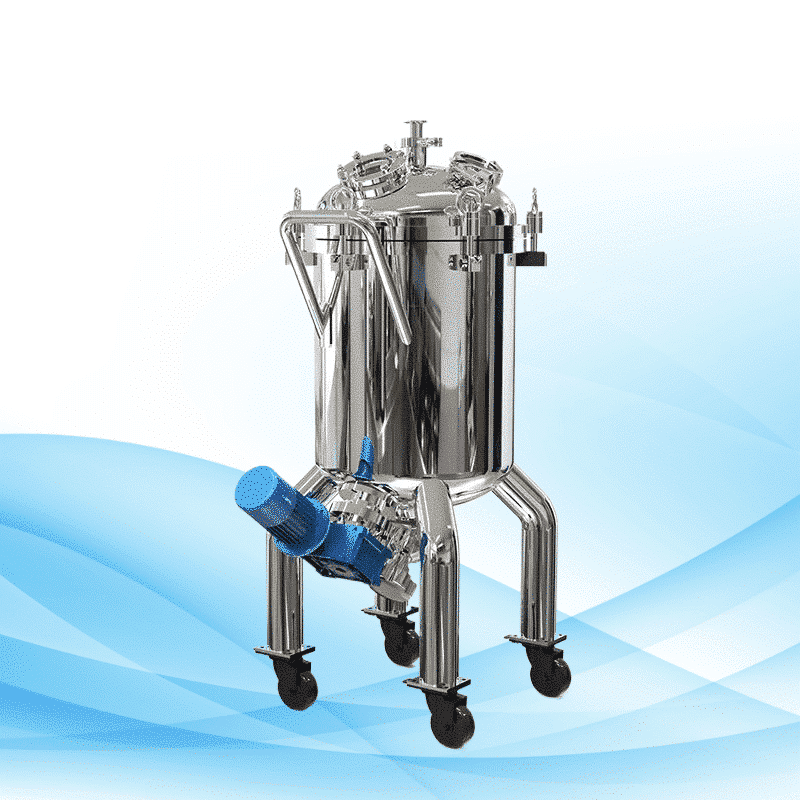

Il s’agit de machines qui traitent des matériaux en quantités spécifiques à la fois. Les opérateurs alimentent le mélangeur avec une certaine quantité de substance jusqu’à ce que l’uniformité souhaitée soit atteinte, après quoi ils s’arrêtent. Cela permet une certaine flexibilité lors de l’utilisation de différentes formulations. Les mélangeurs par lots sont souvent utilisés lorsqu’il est nécessaire de contrôler avec précision le temps de mélange et les ratios des ingrédients utilisés dans la fabrication des produits. Ils conviennent donc aux petites et moyennes séries de production.

Mélangeurs continus

Ils fonctionnent en continu sans aucune interruption ; les matériaux entrent dans le mélangeur à une extrémité et en sortent sous forme de mélange homogène à l’autre extrémité. Les mélangeurs continus peuvent être utilisés pour la production de grandes quantités, car ils donnent un résultat uniforme et nécessitent moins de main-d’œuvre. Les mélangeurs continus sont nécessaires dans les processus de fabrication qui impliquent des produits en grande quantité. Par exemple, la conception des mélangeurs continus permet une utilisation efficace des matières premières dans les plus brefs délais, réduisant ainsi les temps d’arrêt dans les industries de transformation des matériaux.

Types d’équipements de mélange

Mélangeurs mécaniques

Ils utilisent la force mécanique pour combiner différentes substances en fonction de besoins spécifiques. Les mélangeurs mécaniques ont de fortes exigences en matière d’agitation. Ils comprennent les agitateurs et les roues.

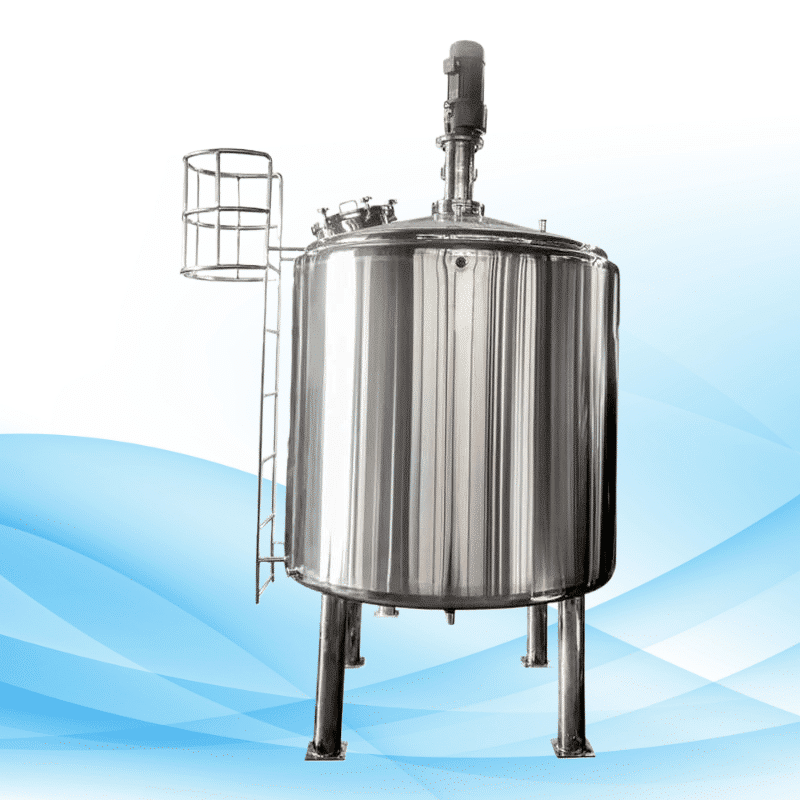

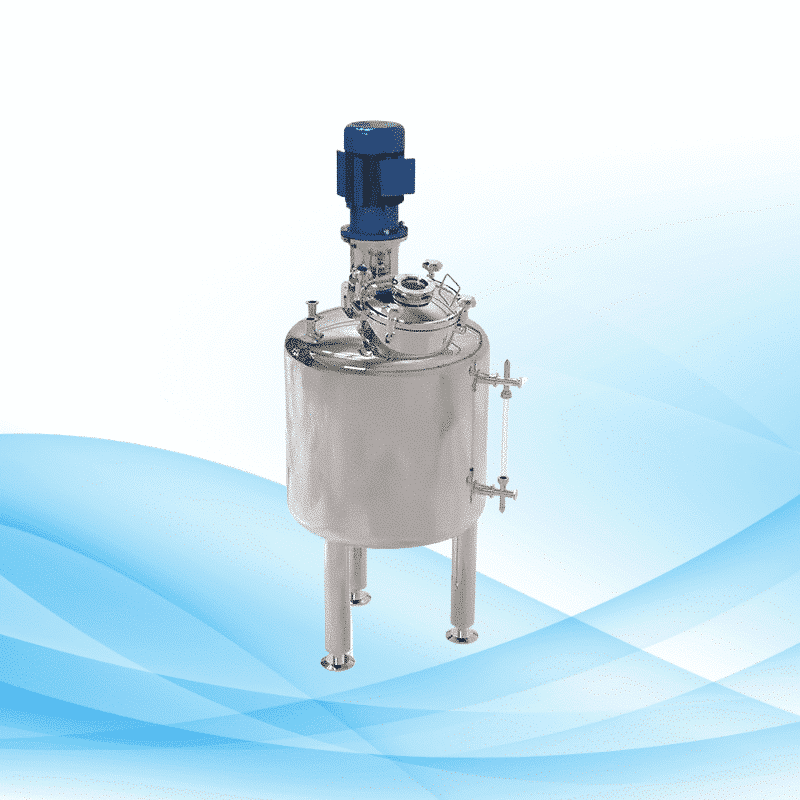

Agitateurs

Les industries créent un mouvement dans un liquide en utilisant des agitateurs pendant le processus de mélange. Les agitateurs veillent à ce que tous les ingrédients soient uniformément répartis. Il existe différents types d’agitateurs qui peuvent répondre à des besoins spécifiques en matière de mélange. Ils sont largement utilisés dans l’industrie pharmaceutique ou le secteur de la transformation alimentaire, entre autres, lorsque des liquides doivent être mélangés à des gaz ou à d’autres liquides.

Roues

Les roues à aubes créent des schémas d’écoulement à l’intérieur du liquide afin d’obtenir le niveau de mélange requis. Les turbines fonctionnent mieux lorsqu’elles sont utilisées dans des réservoirs ou des cuves dont le contenu doit être remué en profondeur. Les différentes configurations de roues dépendent des niveaux d’intensité souhaités lors des activités de mélange telles que le transfert de chaleur, la dispersion, etc. Le choix du type de roue est essentiel pour obtenir une consistance fiable au cours des opérations industrielles.

Mélangeurs statiques

Ils ne contiennent pas de pièces mobiles, d’où leur nom de mélangeurs statiques, car ils remplissent leurs fonctions sans aucun mouvement physique. Les mélangeurs en ligne et les mélangeurs sans mouvement font partie de cette catégorie.

Mélangeurs en ligne

Les fluides sont mélangés tout en continuant à circuler dans les tuyaux grâce à l’action des mélangeurs en ligne. Les turbulences créées par la conception des mélangeurs en ligne améliorent l’efficacité du mélange. Lorsqu’un fonctionnement continu est nécessaire, les mélangeurs en ligne offrent de bonnes performances avec une faible consommation d’énergie. Le mélange de produits chimiques et le traitement des eaux usées sont fiables grâce à l’utilisation de mélangeurs en ligne pendant toute la durée de ces tâches.

Mélangeurs sans mouvement

À l’intérieur d’un tube, les mélangeurs sans mouvement sont capables de réaliser un mélange à l’aide de composants statiques. Les mélangeurs sans mouvement ont été conçus de manière à permettre un mélange efficace. L’homogénéisation et l’émulsification font partie des fonctions assurées par ces mélangeurs. Ils conviennent donc aux applications où l’espace est limité. De plus, ils fonctionnent sans entretien.

Mélangeurs spécialisés

Les mélangeurs spécialisés relèvent des défis spécifiques rencontrés au cours du processus de mélange. Il s’agit par exemple de mélangeurs à haut cisaillement ou de mélangeurs planétaires.

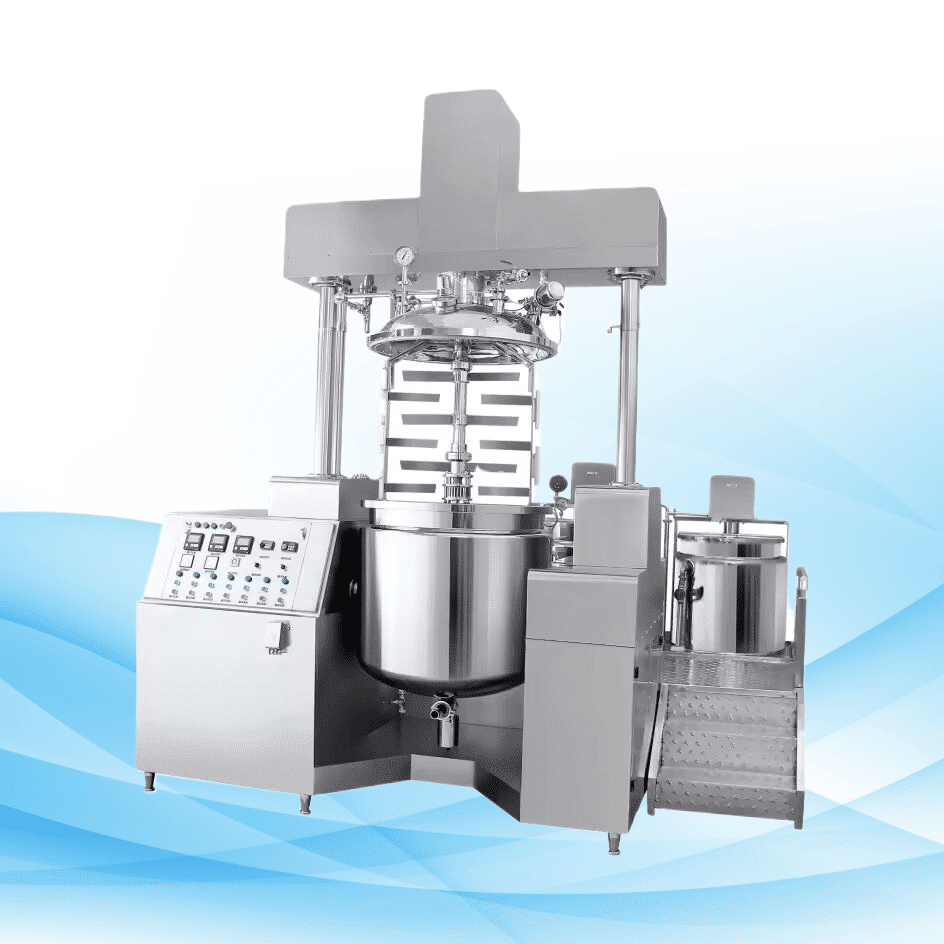

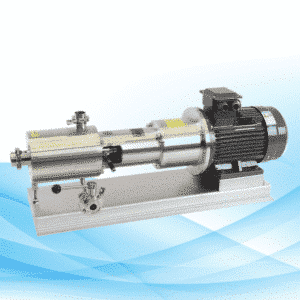

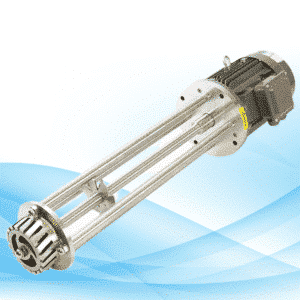

Mélangeurs à haut cisaillement

Les mélangeurs à haut cisaillement génèrent des forces importantes utilisées pour le mélange. Ces forces peuvent agir sur des substances de densités et de viscosités différentes, ce qui les rend idéales à cette fin. L’autre domaine dans lequel ils sont performants est celui des tâches d’émulsification et de dispersion au cours des processus de production. En outre, de nombreuses industries utilisent les crèmes pour fabriquer, entre autres, des lotions, en raison de leur capacité à le faire efficacement tout en garantissant une texture uniforme et la stabilité de l’ensemble.

Mélangeurs planétaires

Les matériaux mélangés à l’aide de mélangeurs planétaires sont soigneusement mélangés de manière uniforme grâce à leur conception qui offre une surface de couverture suffisante pour une action de mélange complète entre les particules provenant des différents niveaux de viscosité des matériaux concernés. Ce type de mélangeur permet de contrôler la précision du mélange dans les applications qui en ont le plus besoin, par exemple dans l’industrie de la fabrication de pâtes, où des quantités précises doivent être mesurées à chaque fois avant d’être mélangées dans un lot, ce qui permet d’obtenir des résultats constants malgré les fluctuations observées dans des processus difficiles comme celui-ci.

Avantages et défis

Mélangeurs mécaniques

Avantages

Les mélangeurs mécaniques offrent des avantages significatifs dans diverses applications industrielles, car ils permettent de mieux contrôler le processus que n’importe quel autre type de mélangeur jusqu’à présent. En fait, certains experts affirment qu’il n’existe pas d’autre type de mélangeur capable d’offrir de meilleurs résultats de manière cohérente dans différentes industries, sans compromettre les autres éléments nécessaires, tels que la polyvalence. De nombreuses entreprises les utilisent pour la seule raison qu’ils permettent d’économiser beaucoup d’argent qui serait autrement dépensé pour l’achat de nouveaux mélangeurs pour chaque chantier spécifique qui aurait de toute façon besoin de mélangeurs plus polyvalents ; ces unités peuvent travailler avec différents matériaux grâce à la flexibilité de leur conception. Mais surtout (et peut-être sans surprise), les mélangeurs mécaniques accélèrent la production en réduisant le temps nécessaire aux étapes de traitement, augmentant ainsi les niveaux d’efficacité globale. De plus, ils sont très faciles à nettoyer.

Défis

Le fonctionnement des mélangeurs mécaniques pose plusieurs problèmes. Tout d’abord, la maintenance peut devenir un problème, en particulier lorsqu’il s’agit de systèmes à grande échelle, car les coûts de remplacement des pièces défectueuses peuvent dépasser les estimations budgétaires prévues, entraînant ainsi une augmentation des dépenses opérationnelles. Deuxièmement, le bruit et les vibrations peuvent être produits au cours du processus de fonctionnement, mais il est facile d’y remédier en installant des mesures d’isolation et d’amortissement appropriées dans les zones où ces machines fonctionneront ou à proximité d’équipements sensibles qui pourraient en subir les effets négatifs s’ils ne sont pas gérés correctement à temps. Troisièmement, le taux de consommation d’énergie est élevé par rapport à d’autres types de machines disponibles, ce qui nécessite une attention particulière lors du processus de sélection, car certaines industries disposent parfois de sources d’énergie limitées et d’un espace restreint.

Mélangeurs statiques

Avantages

L’une des caractéristiques uniques de tous les mélangeurs statiques est leur capacité d’application continue du processus, qu’ils utilisent des éléments immobiles ou dynamiques, ce qui signifie qu’aucune pièce mobile n’est impliquée, et donc que l’usure est moindre sur de longues périodes, d’où une réduction de la fréquence des opérations de maintenance. Un autre avantage important offert par ce type d’appareil est le mélange efficace obtenu sans utiliser beaucoup d’énergie puisque la plupart des conceptions reposent sur l’augmentation de la vitesse d’écoulement tout en maintenant une chute de pression constante sur toute la longueur de l’appareil, comme illustré ci-dessous : ΔP = ηQ/J où ΔP représente la perte de charge, η est la viscosité dynamique du fluide mélangé, Q représente le débit volumétrique à travers le mélangeur et J représente la surface présentée par unité de volume occupée à l’intérieur d’un plan transversal donné perpendiculaire à la direction prise le long de son axe ; il s’ensuit que des tailles plus grandes produisent de meilleurs résultats en raison de l’augmentation des possibilités de contact offertes entre les différents composants présents en divers points du système considéré.

Défis

Toutefois, dans certains cas, les mélangeurs statiques peuvent être confrontés à des difficultés.

Les mélangeurs sont essentiels dans différents secteurs. Elles offrent diverses solutions grâce à des mélangeurs mécaniques, des mélangeurs statiques et des mélangeurs spécialisés. Tous ces types de mélangeurs répondent à des besoins industriels distincts. La vigueur de l’action de mélange est ce qui distingue les mélangeurs mécaniques des autres, tandis que les processus continus conviennent mieux aux mélangeurs statiques. Les défis uniques en matière de mélange, quant à eux, ne peuvent être relevés que par des mélangeurs spécialisés. Il faut savoir où l’on veut l’utiliser avant de choisir un mélangeur, car la sélection dépend uniquement de ce facteur, étant donné qu’il existe de nombreuses machines de ce type aujourd’hui. Le type de matériau et l’échelle de production, entre autres, doivent être pris en compte par les industries lors de la sélection de ces machines, car sans eux, il n’y aura jamais d’efficacité dans les processus, ni même de produits de bonne qualité.