Dans la production de produits pharmaceutiques, les processus de mélange sont très importants. Ils garantissent la qualité et l’homogénéité des produits. L’homogénéité et l’uniformité dans l’industrie pharmaceutique ne peuvent être obtenues que par l’utilisation d’équipements de mélange. Il convient de noter que l’uniformité de la teneur en médicaments est renforcée par un mélange adéquat, ce qui répond également aux normes fixées par ce secteur. Outre la décomposition des matériaux pour augmenter la surface, les mélangeurs pharmaceutiques remplissent également d’autres fonctions, comme les mélangeurs industriels qui garantissent la rigueur avant les étapes de production, tandis que les mélangeurs de laboratoire de qualité assurent l’uniformité quelle que soit la viscosité ou la taille des lots utilisés lors du mélange. Il convient donc de faire le bon choix quant au type de mélangeur qui convient le mieux en fonction des résultats escomptés, l’efficacité ne devant pas être compromise.

Critères de choix d’un équipement de mélange

Propriétés des matériaux

Viscosité et densité

Le processus de sélection des équipements de mélange est fortement influencé par les propriétés des matériaux, en particulier la viscosité, qui détermine la facilité avec laquelle le fluide s’écoule à travers différentes substances, ce qui nécessite des mélangeurs plus puissants pour les matériaux à viscosité élevée. La densité influe également sur l’énergie nécessaire pour les mélanger ; les matériaux plus denses nécessitent donc des appareils plus robustes.

Compatibilité chimique

La compatibilité chimique garantit qu’il n’y a pas de réactions négatives entre les composants mélangés et les surfaces de l’équipement lorsqu’ils entrent en contact ; dans le cas contraire, la corrosion peut se produire en raison d’une mauvaise combinaison, ce qui entraîne une contamination. C’est pourquoi des sélections appropriées permettent d’éviter de telles réactions à ce stade.

Cohérence souhaitée

Exigences en matière d’homogénéité

L’homogénéité consiste à obtenir une situation dans laquelle toutes les parties concernées deviennent similaires en nature ou en type après avoir été mélangées uniformément, de sorte que chaque partie ressemble à n’importe quelle autre partie de la même chose, autrement dit une distribution uniforme entre les composants, tout en conservant une cohérence intacte en tout point du mélange. Cela n’est possible que si des normes spécifiques en matière d’homogénéité sont respectées par le(s) dispositif(s) choisi(s).

Distribution de la taille des particules

La distribution de la taille des particules a un impact important sur la manière dont le mélange se produit, car les petites particules se mélangent plus facilement que les grosses.

Échelle de production

Traitement par lots ou en continu

L’échelle de production est un autre facteur qui influe sur le type d’équipement à utiliser. Le traitement par lots convient aux petites quantités, tandis que le traitement en continu est adapté à la fabrication à grande échelle.

Capacité de l’équipement

Pour que les opérations se déroulent sans heurts, la capacité de l’équipement doit correspondre aux exigences de la production ; par conséquent, des capacités plus importantes permettent de traiter des volumes plus élevés afin de garantir l’efficacité tout au long de cette étape.

Résultats de la recherche

La recherche scientifique indique que de nombreux facteurs influencent le choix de la technologie de mélange pour les produits pharmaceutiques, comme la densité, la taille des particules et la viscosité, entre autres. Par conséquent, avant d’opter pour un type ou un autre, il serait préférable de prendre ces facteurs en considération lors du choix du ou des dispositifs appropriés destinés à ces applications, sur la base des preuves scientifiques disponibles concernant l’impact des caractéristiques des matériaux sur la sélection de l’équipement approprié utilisé pour mélanger les médicaments.

Types d’équipements de mélange dans l’industrie pharmaceutique

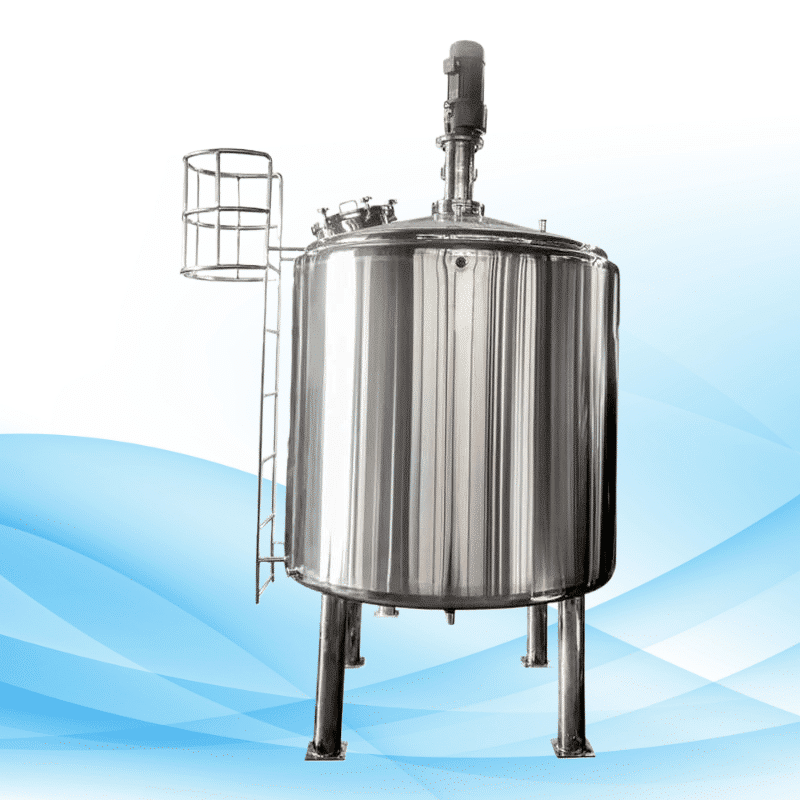

Agitateurs

Les agitateurs jouent un rôle essentiel dans l’industrie pharmaceutique en aidant à mélanger et à disperser les matériaux dans les réacteurs ou les cuves, garantissant ainsi une bonne homogénéité. Les agitateurs sont efficaces car ils peuvent traiter plusieurs substances à la fois grâce à leur rapidité dans ce domaine, ce qui explique qu’ils soient largement utilisés par la plupart des entreprises impliquées dans la fabrication de médicaments.

Caractéristiques et avantages :

Les agitateurs présentent plusieurs caractéristiques, telles que la consistance, c’est-à-dire l’uniformité après le mélange ; une large gamme de viscosités traitées ; la durabilité assurée par la conception elle-même, mais aussi la fiabilité garantie par le fait que ces machines fonctionnent efficacement, même avec le minimum d’entretien requis de temps à autre.

Applications courantes des agitateurs

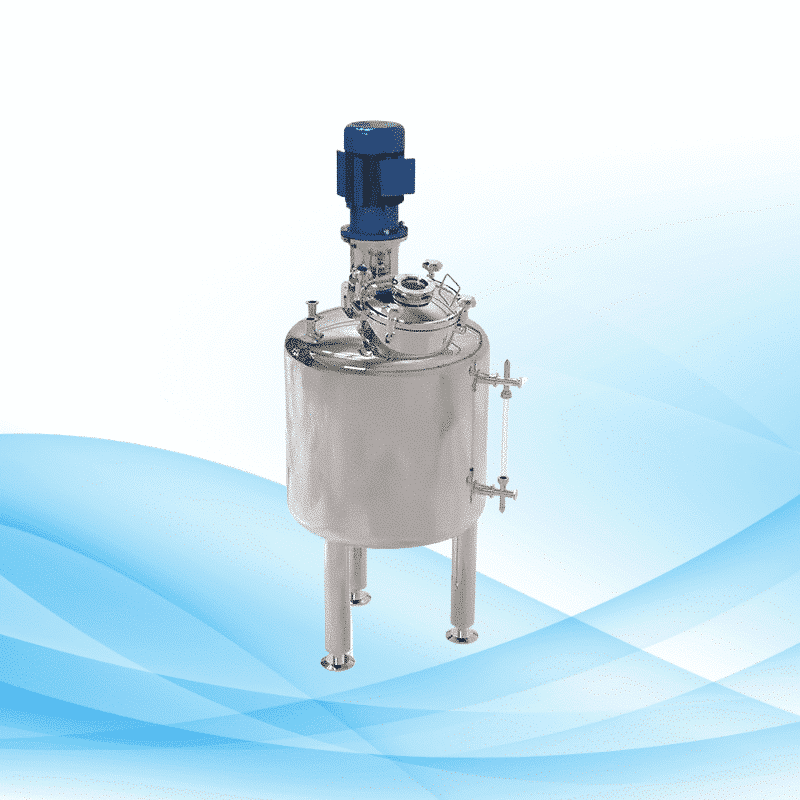

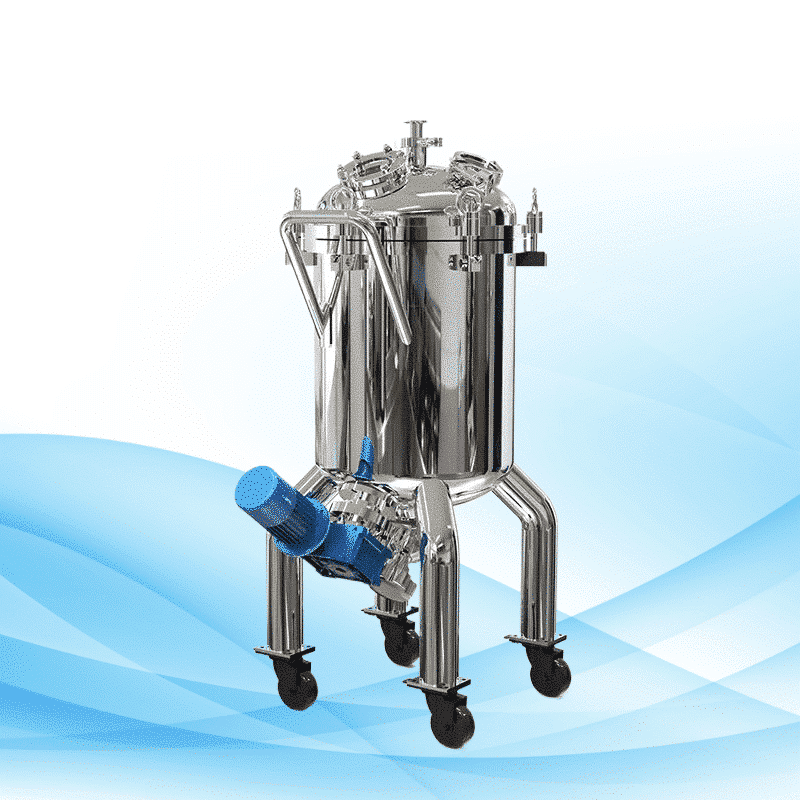

Mélangeurs

L’industrie pharmaceutique utilise des mélangeurs. Ces machines mélangent bien les produits chimiques et les ingrédients. Les mélangeurs améliorent les processus de mélange, de déchargement et de nettoyage. La conception et la fonction des mélangeurs pharmaceutiques diffèrent de celles des mélangeurs ordinaires.

Caractéristiques et avantages

Les mélangeurs présentent de nombreuses caractéristiques qui les rendent avantageux. Ils peuvent traiter des mélanges de matières sèches ou humides. Les mélangeurs peuvent répondre aux besoins de fabrication de médicaments à grande échelle. Ces machines mélangent efficacement les médicaments granulaires. Les mélangeurs permettent un nettoyage en profondeur.

Applications typiques

Les mélangeurs ont de multiples usages dans le domaine pharmaceutique. Les poudres solides sont mélangées par les entreprises pharmaceutiques à l’aide de mélangeurs. Le mélange permet de préparer des médicaments granuleux dans ce type de machine, ainsi que de soutenir la production de comprimés et de gélules en mélangeant divers matériaux de manière uniforme afin qu’ils se dissolvent à la même vitesse lorsqu’ils sont ingérés par voie orale ou sublinguale. L’uniformisation des formulations de médicaments est une autre raison d’utiliser un mélangeur lors de la production.

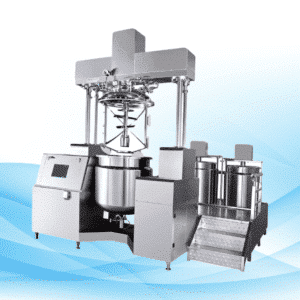

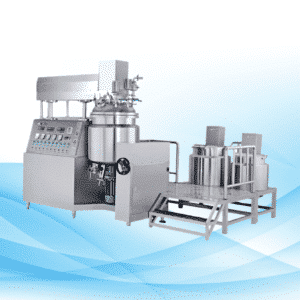

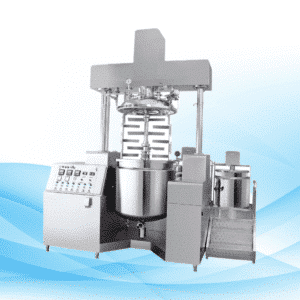

Émulsifiants

Dans l’industrie pharmaceutique, les émulsifiants jouent également un rôle important ! Les émulsifiants combinent deux liquides non miscibles pour former des émulsions stables. Ils veillent à ce que les ingrédients actifs soient uniformément répartis dans les produits, ce qui est nécessaire pour assurer la cohérence, étant donné que certains produits ne se mélangent pas facilement en raison de leurs propriétés différentes, telles que l’huile ou l’eau. L’utilité des émulsifiants réside également dans leur capacité à améliorer la stabilité tout en donnant des textures différentes en fonction du type de formulation utilisé, par exemple en rendant les crèmes plus épaisses tout en permettant de les étaler facilement sur la surface de la peau, le cas échéant. Le monde médical fait largement appel à ces dispositifs en raison de leur capacité à stabiliser diverses formulations de composés en modifiant la viscosité et la teneur en eau, entre autres facteurs, ce qui permet une distribution efficace dans les tissus cibles sans compromettre les effets thérapeutiques.

Caractéristiques et avantages des dispositifs d’émulsification

Les unités d’émulsification sont dotées de plusieurs caractéristiques importantes qui garantissent des performances maximales. Il s’agit notamment des capacités de mélange efficace de la phase huileuse, de l’amélioration de la stabilité des médicaments grâce à la réduction de la taille des particules, des faibles taux de production de chaleur pendant le fonctionnement qui, autrement, dégraderaient les composés labiles, de la facilité de nettoyage attribuée à ses caractéristiques de conception, parmi d’autres.

Applications typiquement utilisées pour

Différents types d’appareils d’émulsification sont utilisés dans divers domaines de l’industrie pharmaceutique. Ils permettent de fabriquer des crèmes, des lotions et d’autres produits similaires, ainsi que des suspensions ou des sirops. Parfois, des solutions injectables doivent également être créées, par exemple en mélangeant des huiles essentielles avec de l’eau. En outre, les pommades/gels topiques pourraient bénéficier de leur utilisation en raison de leur capacité à créer des formulations stables même si elles contiennent différents ingrédients.

Conclusion

Lors de la fabrication de médicaments, il est très important de choisir le bon type de mélangeur. Les machines adéquates permettent de garantir l’efficacité des opérations et l’amélioration de la qualité des produits. Les mélangeurs à haut cisaillement permettent de mélanger des produits ayant des viscosités ou des densités différentes. Les mélangeurs ultrasoniques à cisaillement élevé réduisent la taille des particules et les émulsionnent mieux. Ces méthodes sont essentielles pour s’assurer que les produits pharmaceutiques sont toujours à leur meilleur niveau possible, sans faille. Toutefois, les types de mélangeurs utilisés peuvent soit accélérer la production, soit ralentir l’uniformité entre les lots. Il est donc important que les fabricants qui souhaitent obtenir des résultats cohérents choisissent judicieusement leurs mélangeurs, sous peine de ne pas répondre aux normes des autres acteurs de ce secteur.